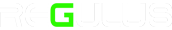

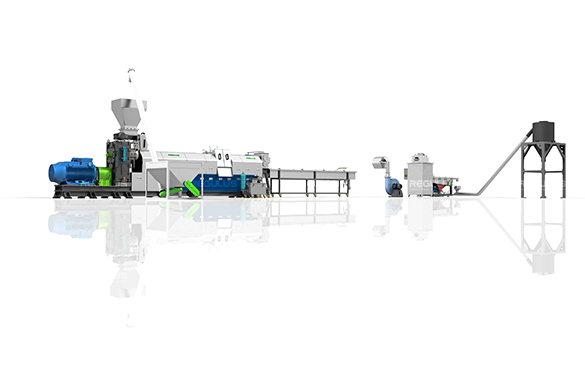

Doppelte Bühnenstrang Kühlplastikpelletisierungslinie

Spezifikationen

| Zielrecyceltes Material | HDPE, LDPE, PP, Bopp, CPP, OPP, PA, PC, PS, Pu, ABS | |||||

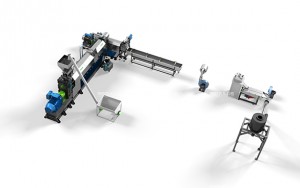

| Systemzusammensetzung | Schraubenlader, Einschraub -Extruder, Filtration zuerst, Vakuumentgasung, Pelletizer, Wasserkühlvorrichtung, Dehydrationsabschnitt, Förderventilator, Produktsilo | |||||

| Schraubenmaterial | 38crmoala (SACM-645), Bimetal (optional) | |||||

| L/d von Schrauben | 28/1, 30/1, 33/1 (gemäß den Eigenschaften des Recyclings) | |||||

| Heizung von Fass | Keramikheizung oder Ferninfrarotheizung | |||||

| Fasskühlung | Luftkühlung von Ventilatoren durch Gebläse | |||||

| Pelletisierungsart | Pelletisierungs-/ Wasserstrang-Pelletisierung/ Unterwasserpelletisierung | |||||

| Technische Dienstleistungen | Projektdesign, Fabrikkonstruktion, Installation und Empfehlungen, Inbetriebnahme | |||||

| Maschinenmodell | L/d | Einzelschraub -Extruder | ||||

| Schraubdurchmesser | Extrudermotor | Ausgangskapazität | ||||

| (mm) | (KW) | (kg/h) | ||||

| XY100/100 | 100 | 28 | 75-90 | 200-300 | ||

| 10 | 22-30 | |||||

| XY120/120 | 120 | 28 | 90-110 | 250-400 | ||

| 10 | 30-37 | |||||

| XY130/130 | 130 | 28 | 132 | 450-550 | ||

| 10 | 45 | |||||

| XY160/180 | 160 | 28 | 160-200 | 550-850 | ||

| 10 | 55 | |||||

| XY180/200 | 180 | 28 | 220-250 | 800-1000 | ||

| 10 | 75 | |||||

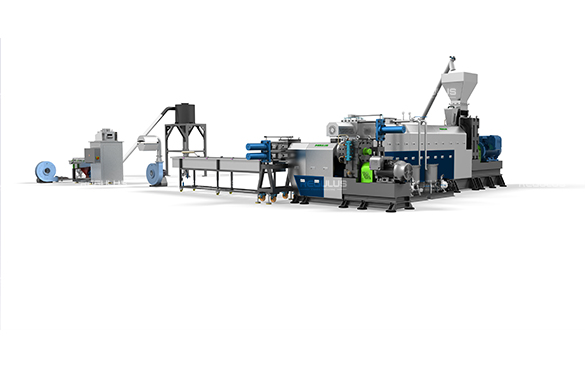

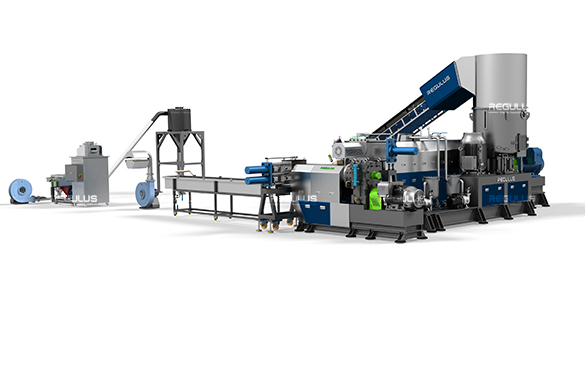

Doppelstufe Cutter Compactor Recycling -Pelletisierungslinie

Die Serie Single Screw Extrusion and Pelletizing System ist ein spezielles und zuverlässiges System, das für die Recycling- und Repelletisierung von starre Plastikschrott geeignet ist. Es kombiniert die Funktion der Plastikisierung und Pelletisierung mit einem Schritt und ist ideal für zerkleinertes Regrinds oder Flocken von PE/PP/ABS/PS/HIPS/PC usw.

Endgültige Produktionen, die von einer einzelnen Schraubenextrusionslinie erzeugt werden, befinden sich in Form von Pellets/ Granulat, können direkt in die Produktionslinie für Filmblasen, Pipe -Extrusionskandis -Kunststoff -Injektion usw. gesteckt werden.

Spiralernährungsmaschine

Klumpen oder dicke Flocken nach dem Zerkleinern, in den einzelnen Schraubenextruder durch einen Schraubenlader übertragen, dann komprimieren, im Extruder plastizisieren und flüchtige und Feuchtigkeit durch Vakuumsystem nach dem Filtrationssystem in Granulat pelletieren. Abhängig von den verschiedenen Schraubdurchmessern einzelner Schrauben kann die typische Kapazität von 100 kg/h bis 1000 kg/h abdecken, ladenmotorischer Strom: 2,2 kW. Förderrohr aus Edelstahlmaterial und Rohrdicke beträgt 2 mm, der Rohrdurchmesser 102 mm.

Hauptfuttermittel (volumetrisch)

Es wird die Materialien in den Extruder füttern. Es gibt eine Rührschraube, um die Blockade des Materialiens am unteren Rand des Feeders zu vermeiden. Fütterungsträger mit Levelindikator.

Wenn Sie die Materialien verschärfen möchten, sind Seitenfutterhäuschen optional.

Einzelschraub -Extruder

Unser einzigartiges Design -Extruder für Einzelschrauben plastert sanft den Materialien und homogenisiert die Materialien. Unser Bi-Metal-Extruder hat eine großartige antikorsionsbeständige, wölbende und lange Lebensdauer.

Doppelvakuumentgasungszonen

Mit doppelten Vakuumentgasungszonen werden flüchtig wie Mikromoleküle und Feuchtigkeit die Effizienz entfernt, um die Qualität der Granulate zu verbessern, insbesondere für die schwere gedruckten Materialien.

Schildschirmeschaltertyp

Der Plattentypfilter wird in einem kontinuierlichen Typ mit zwei Filterplatten hergestellt. Wenn sich der Bildschirm ändert

Kein Stop-Kolben-Typ Filter

1. Ein regulärer Ein-Platten-/Kolben-Doppelstation-Bildschirmwechsler oder ununterbrochenes Doppelplatten-/Kolben-Vier-Stationen kann auf dem Kopf des Extruders installiert werden, um eine signifikante Filtrationsleistung zu erzielen.

2. Langzeitlebensdauer, niedrigere Bildschirmänderungsfrequenz: Lange Filterlebensdauer aufgrund großer Filterbereiche.

3.. Einfach zu bedienende und keine Stop-Typ: Einfacher und schneller Bildschirmwechsel und müssen die laufende Maschine nicht stoppen.

4. Außerdem niedrigen Betriebskosten.

Gurtform

Die Pull -Stabform wird weit verbreitet, und Rohstoffe wie PP, PE, ABS, PET usw. können wirtschaftlich und wirtschaftlich angewendet werden

Kühltank der Plastikgranulationslinie

1.Gevanciertes Entwässerungsvibrationssieb mit horizontalem Zentrifugalentwässerung mit horizontalem Typ mit hohen Leistung getrockneten Pellets und geringem Energieverbrauch.

2. Sieben zusammenstellen: Die Siebe werden durch Schrauben anstelle von Schweißen installiert und befestigt, sodass Sie die Siebe in Zukunft leicht ändern können.

Kunststoff -Granulationslinie -Kühlungslüfungssystem

Wird zum Entfernen von Feuchtigkeit aus Plastikspangen verwendet

Kunststoff -Granulationslinie -Schneidsystem

Verwendet zum Schneiden von Kunststoffstreifen in Partikel

Vibrierender Bildschirm

Wird verwendet, um die Größe von Kunststoffpartikeln zu trennen